什麼是無人搬運車?

什麼是無人搬運車?

AGV無人搬運車 / AMR搬運機器人 為可依預定路徑或程式行進的無人載具,又稱為自動導引車、自走車、自主移動機器人、自動搬運車、搬運機器人或自走車。導入無人搬運車系統已成為企業提升生產效率不可或缺的自動化設備,讓人員專注於生產作業,節省不必要的搬運作業,讓無人搬運車24小時隨時為企業搬運,透過導入無人搬運車(AGV)或搬運機器人(AMR),再造生產流程及物流規劃,邁向智能工廠。

元創智動提供無人搬運車整合應用解決方案,台灣自主研發及製造的無人搬運車,以三重定位輔助技術的雷射導引AMR ,一舉解決工廠內定位精準度不夠的問題,更提供整合軟體、硬體、機構及客製應用的一站式服務,目前已研發出12大應用模組可搭配組合,包含遠端IoT控制、任務最佳化、格位智能偵測、交通管制系統、人機協作系統、效益分析系統等等, 亦提供多元充電方式, 我們擁有豐富的實際導入經驗, 讓客戶少走冤枉路,真正解決客戶問題。

無人搬運車 AGV vs. AMR

| 產品分類 | 無軌式無人搬運車AMR | 有軌式無人搬運車AGV |

| 英文簡稱 | Autonomous Mobile Robot | Automated Guided Vehicle |

| 主要導引 | 雷射導引 | 磁帶導引 |

| 額定速度 | Max 60公尺/分鐘 | Max 30公尺/分鐘 |

| 產品簡述 | 由 無人搬運車AMR 發射出雷射光並照射在固定於廠區內的反光定位點,藉由反射回來的雷射光,會以三角測量學的方式去計算並與事先儲存的地圖做比較,來得知 無人搬運車AMR 的當前位置。 | 就是利用貼附於地面的磁帶(通常是N極朝上),利用磁力場型與磁感器(Hall sensor)陣列間的相對位置,以數位或類比的訊號,回傳控制器,藉此計算馬達輸出動力參數,持續修正無人搬運車AGV姿態,來達到循跡導引的效果 |

| 路線簡述 | 隱形的固定路線,因此不會有自行亂走的問題 | 有形的固定路線(磁帶) |

| 輔助導引 |

反光片/ 慣性導航/磁帶 (元創自有技術)

|

無 |

| 建置費用 | 較高 | 較低 |

| 產品優點 | 不須在地面貼附導引特徵,若需更改路線較方便 | AGV到站對位快速且精度高,有利物流交換機制應用 |

| 產品缺點 | 價格較高 | 需要在地面貼磁帶,若須變換路線,須再重新施工 |

AGV無人搬運車的導引技術有那些?

無人搬運車 (Automated Guided Vehicle,AGV),簡稱無人車,又稱自走車。主要的任務,就是要能夠分擔原本屬於「人」要執行的搬運工作。在這個「少子化」與「老齡化」雙重衝擊的現代社會,「人力」就更加顯得珍貴。

所以,若將人力運用在搬運上,則是相當顯而易見的浪費。因此,伴隨工業4.0的改革浪潮,越來越多的企業生產現場,開始逐步導入AGV,冀藉無人搬運車(自走車)的導入,讓人員可以更聚焦在核心生產作業上,從而脫離TPS七大浪費,提升效率,增加產能。

然而,AGV雖名為無人搬運車或自走車,其行走在產線間,仍需要有所依循,才能依照規劃的路線,將物料或箱件送往指定站點。這個所謂的「依循」,除了無人搬運車系統與路線規劃邏輯之外,最根源的要點就是導引方式的區別。

市場上的AGV無人搬運車種類繁多,按其導引方式區分,常見的分別包括「磁帶導引」、「雷射導引」、「QR Code導引」、「視覺導引」、「色帶導引」、「微波導引」、「超音波導引」、「慣性導引」及「電磁導引」等九大類。

隨著AGV無人搬運車系統在市場實際應用彈性與導入成本的持續考驗,目前較為廣泛應用在工業生產現場的,則主要是「磁帶導引」、「雷射導引」、「QR Code導引」等三類。我們現在就來認識一下這三大導引方式的技術內涵與優缺點吧~

一、「磁帶導引」

就是利用貼附於地面的磁帶(通常是N極朝上),利用磁力場型與磁感器(Hall sensor)陣列間的相對位置,以數位或類比的訊號,回傳控制器,藉此計算馬達輸出動力參數,持續修正AGV姿態,來達到循跡導引的效果。

優點:導入成本最低,AGV到站對位快速且精度高,有利物流交換機制應用。

缺點:需要在地面貼磁帶,軌道出現障礙物只能停止報警,無法自動繞開。

適用場域:廠房內的工作站間物流轉移需求

二、「雷射導引」

大陸稱「激光導引」(所以看到這個詞時,不用懷疑,那是從大陸引進的AGV),就是用高速旋轉掃描的方式,利用雷射光束打到物體的反射時間,同時採集開關量與數據量,並藉以描繪AGV與周遭環境的相對位置與姿態,從而達到導航與避障的效果。

優點:不須在地面貼附導引特徵,遇障礙物會自行繞開。

缺點:導入成本極高,精度低,無法辨識透明物件(如玻璃門或壓克力箱)與細長物(如桌腳或台車角),易受太陽光或其他強光干擾,需在周遭牆壁或結構體貼附大量專用反光片作為特徵點補償誤差。

適用場域:不須精準對位移載的搬運需求,或是直接與人協作,由人員自行上下與件的應用場景。

三、「QR Code導引」

也就是二維碼導引,在地面上以棋盤式的布局,在每一格的地面正中央貼附二維陣列標籤,依據資訊載量的不同,QR陣列有2X2、3X3、4X4三種常見類型,AGV底部會有掃讀機,藉由讀取QR陣列的不同方向性,來判斷AGV本身與整個棋盤空間的相對位置與姿態,一格一格地在棋盤上移載。

優點:定位精確,棋盤式布局便於即時控制與變換路徑。

缺點:導入成本不低,QR需要經常性維護(破損或髒汙均會有影響),每一張貼紙偏差精度須在1mm以內,對地面平整度要求極高。遇到障礙也只能報警,不會自動轉繞。

適用場域:通常搭配頂舉式機構,運用在大型無人倉儲空間,其中尤以物流中心最為適用,但須能控制落塵量或經常清掃,否則厚積灰塵亦會影響QR讀取。

雷射導引型AMR無軌式搬運機器人,三重定位技術,不亂走無軌式搬運機器人,不用鋪設磁帶,特別適合使用在場地多變的環境,無軌式搬運機器人走自己的隱形路徑,不會亂亂走,台灣自製研發,整合三重定位技術,讓定位更精準。 |

|

磁帶導引型AGV有軌式無人搬運車,導入費用較低,好實用有軌式搬運機器人,需要鋪設磁帶,定位最精準且導入成本也較低,因為有磁帶也適合目視管理,搭配各種無人搬運應用,有效解決問題,真正協助企業轉型智慧工廠。

|

|

AGV無人搬運車的特徵點辨識類型?

大家有沒有想過,AGV無人搬運車這樣的智能型自動化設備,是如何辨識自己的位置與執行某些非中控指示的即時性指令或動作呢?其實,不管是智能程度多高的無人搬運系統,或多或少都一定會需要不同程度與不同模式的特徵點加以輔佐,才能確保整個系統運作的即時性、精確性與安全性。

所謂的「特徵點」,就是做為AGV無人搬運車辨識站點位置、動作指示、指令下達、精度校正或交通管制的參考依據。因此,也常被叫做定位點、ID、命令卡等不同名稱,但其實都是具備特定意義或功能的「特徵」,讓AGV可以依據原先設定的運作邏輯,識別各個特徵點後,進行不一樣的相應動作,像是移動停止、左右轉、加減速、開關音效等等。

另外,特徵點也會依據導引方式的不同,選擇的特徵類型也會有所不同:

一、 磁力式特徵點(NS極)

這是歷史最悠久的AGV無人搬運車特徵點運用方式,也是最為穩定的特徵點識別技術,直到現在還有不少生產現場採用這種作法。將磁感器(Hall Sensor)設置於AGV無人搬運車的底盤側邊,讀取面朝下,而作為特徵點的磁片則有區分N極朝上與S極朝上兩種,一樣會貼附於地面AGV導引軌道的側邊,就像是1與0的組合,按AGV前進的方向,依序貼附NSNNS磁片,AGV就會在行進的過程中,依序讀到10110的二進位制組合,而這個組合就會對應到預載在無人搬運車控制器裡面的某個指令或動作,並在執行的同時,透過無線傳輸機制,送回中央控制系統回報位置與狀態。這種特徵點運用法雖然最為穩定,但是缺點就是一組特徵點在設置的時候,所需直線區域較大,且相對反應速度會較慢一些。

二、 色差式特徵點

類似磁力式的運用方式,通常搭配的是色帶導引式的AGV無人搬運車,也就是利用光學辨識部件,識別貼附於地面的不同組合方式的色塊,可以是單色的,也可以是彩色的(像是RGB)。一樣的道理,就是不同的色塊組合,會對應到AGV控制器所預載的不同指令與動作,曾經風靡一時,但是後來慢慢地退到教育界或兒童智能玩具,而非應用在工業生產現場。為什麼呢?其根本原因在於導引用的色帶本身在工業現場的地面就比較難以維護,不管是髒汙,或是磨損,都有可能會讓導引機制異常,而使搬運稼動停擺。

三、 RFID特徵點

無線射頻辨識(Radio Frequency Identification, RFID),屬於無線通訊技術的一種。簡單的說,就是利用特定線圈與IC晶片的組合,藉由電生磁、磁生電的原理,發射出去的電磁波,在切割到特定線圈所產生的瞬間電流,對特定的目標進行讀或寫的作業。按其對應頻率高低的不同,有區分低頻(LF)、高頻(HF)與超高頻(UHF)三大類,像是悠遊卡,也是一種高頻RFID的應用。其重點在於ID(Identification),透過網際網路與數據庫結合應用,不僅僅是在AGV無人搬運車系統,在我們的日常生活中也被運用的非常廣泛。元創智動MP100無人搬運車,就是採用LF的RFID Tag作為特徵點辨識法,將Tag設置於地面,讓AGV經過時讀取,從而作為指令或動作的依據。不過,RFID Tag的封裝技術與設置工法,將決定Tag在地面的妥善率,因為畢竟是線圈與晶片的組合,如果使用上不斷到重擊或是重壓,還是免不了會有損壞的可能。但由於其便利性、穩定性與快速讀取等特性,算是目前被有軌導引方式的AGV無人搬運車系統最為廣泛運用的特徵點類型。

四、 QR特徵點

採用QR code作為特徵點的AGV無人搬運車系統,通常也是以QR Code作為主要導航手段。也有可能是採用視覺辨識方式的輔助特徵點運用方式。在之前的文章有介紹過QR code導引式AGV無人搬運車的適用場域與優缺點,這邊就不予贅述。不過若QR是設置於地面的,那讀取器通常會採用專門的高精度QR code快速讀取頭。但若QR是設置在天花板或是牆面的話,那通常就是用視覺鏡頭輔助讀取,組合應用的模式會稍微有所不同。但相同的是,每個QR code讀取出來的代字或代碼,對於AGV本身與系統而言,都會有相對應的意義與功能,所以這些QR都必須由系統自行產生,而且貼附的方向與精度都有相當高的要求。這也是為甚麼這種導引方式的AGV無人搬運車,比較適合運用在無人工廠或無人物流倉儲,才不會有QR code的維護問題。

五、 專用反光片特徵點

這種特徵點的運用,就一定是搭配雷射導引式或光達LiDAR導引式的無人搬運車系統。因為這類型的AGV無人搬運車,本身就是用反定位的方式,來計算自己在作業場域中的相對位置。但是,即便AGV已經學習並記憶現場的地圖,其精準度還是會因現場配置的微調整(像是桌子從左邊搬到右邊,或是多一張椅子、少一張椅子)與強光照射等等的外部影響而導致產生定位偏差。因此,環境中最好要多設置一些專用的反光鏡(或是反光片),當雷射光束打到這些專用反光鏡時,會有較強的反射光束被接收到,導引系統就藉此作為一個有別於一般環境物件反射強度的特徵點,當然這些專用反光片必須是設置在環境中的固定位置的,像是牆面或柱子等等,這樣才能確保無人搬運車每次藉由這些特徵點做定位校正或是站點功能設定時,不會再次產生而外的偏差。

六、 視覺特徵辨識方式

為什麼這個是說「視覺特徵辨識」,而不是說某種特徵點呢?那是因為應用視覺鏡頭作為特徵辨識手段的時候,特徵點可以非常多元,像是前述的QR Code也可以做為視覺辨識的特徵點之一。甚至是簡單的幾何圖形(三角形、圓形、方型)或不同顏色的組合圖,只要是有別於現場環境的可辨識特徵,就能夠作為視覺鏡頭的特徵點。通常會搭載視覺鏡頭的AGV無人搬運車,都會是比較高階的控制系統,導引方式也多半是採用成本較高的雷射導引、LiDAR導引或視覺導引等技術。若還有搭載AI人工智慧engine與專用鏡頭模組,還可以直接辨識人員的特定手勢與姿態,來直接與作業員互動或跟隨的功能。

總而言之,其實特徵點就是AGV無人搬運車與其作業環境的互動依據,對無人搬運系統來說,自然是特徵點越多越好,但是對於使用現場來說,特徵點設置的越多,除了成本越高,或多或少也會影響到現場的環境與限制(譬如反光片必須在固定位置且不能被遮擋到)。所以,老話一句,沒有最好的選擇,而是最適合的選擇。畢竟每個使用現場的特性與需求都不同,如果花了極高的成本導入了看起來最先進的設備,卻造成了現場更多的使用問題與限制,這樣的改善專案就注定是失敗的。因此,在選擇無人搬運的解決方案之前,要先好好研究與評估一下自己現場的數據與需求,才能找到最佳的解決方案喔~

AGV無人搬運車常見的搬運方式?

應用場景:

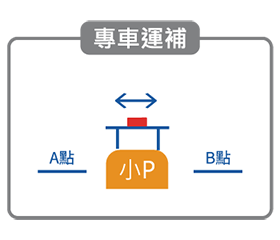

協助作業員在產線間或站點間,周轉搬運物料或半成品。

使用時機:

作業員(或Robot)可直接在A/B點直接取放料時。

應用場景:

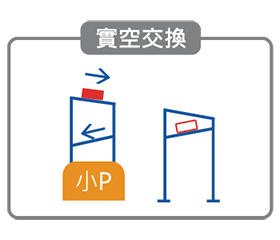

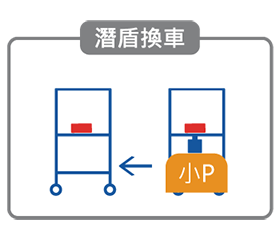

搭配Karakuri機構,使空箱與實箱可在倉庫端或線邊站進行無動力”實空交換”運補。

使用時機:

物料或半成品有固定荷具(物流箱)與產線間周轉,且物料箱本身尺寸較小時。(長寬高在40CM以下時)

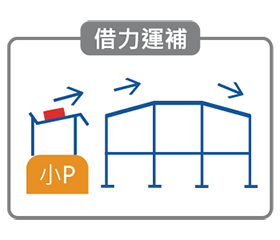

應用場景:

搭配Karakuri機構,將料盤或料箱依序推送上架,由作業員(或Robot)進行動作或檢查後,往下游滑送,並由小P接走,送往指定站點。

使用時機:

適用”島型生產線”,也就是各站點為非連續性流水型產線,可能會跳站或跨站生產時。

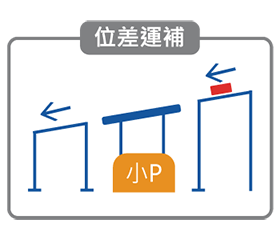

應用場景:

搭配Karakuri機構,在AGV接獲實箱後,再送往指定站點投送,亦可從站點將空箱接回倉庫端投放。若為AGV上方結構為無動力結構,須注意物料方向性問題。若AGV上方機構為電動滾筒平台,則不受方向性影響。

使用時機:

物料或半成品有固定荷具(物流箱)與產線間周轉,且物料箱本身尺寸較大時。(長寬高在40CM以上時)

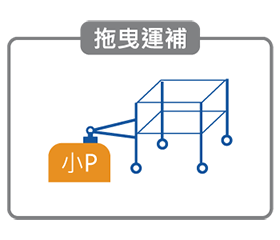

物料台車以牽引鉤,由AGV牽引PIN結合拖曳移載,並送往指定工位。須特別注意AGV本身自重與物料車間的重量比。

使用時機:

當物料或半成品本身體積較大或為特殊形狀,需以特製台車盛載,且下方無足夠高度可讓AGV穿梭時。

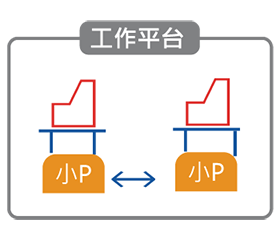

應用場景:

直接以AGV為移載平台,在上方搭載客製治具或工作平台,從原料→半成品→成品,完成整個產程,再送往指定品檢、包裝站。若有RMA狀況,亦可中途遣返送往指定工位處理。

使用時機:

島型生產線適用,或是生產流程需要相當程度的動線彈性,可依需要進行流程或動線變化時。

物料或半成品以台車為周轉載具,AGV透過牽引升降PIN穿梭於台車下方,結合台車下方牽引座,送往指定工位後,解除牽引離開台車下方。亦可應用為台車實空交換規劃方式(車換車)。

使用時機:

當物料或半成品本身體積較大或為特殊形狀,需以特製台車盛載,且下方可讓AGV穿梭移載時。

作業員於固定工位作業,依需要呼叫或由系統派遣AGV,前往指定儲位取料後,遞送至作業員所在位置。

使用時機:

通常搭配自動倉儲系統之進出料口使用,AGV上方可搭載電動滾筒(可雙向移載)或無動力流道(單向移載)對應運送需求。